Criteri di scelta, installazione e manutenzione dei PLC

(3/6)

3.2 Morsetti di interfaccia

I PLC lavorano in collaborazione con apparecchi periferici dai quali ricevono ed ai quali inviano dei segnali elettrici. Questi apparecchi (per esempio, interruttori e finecorsa), collegati agli ingressi dei controllori, inviano segnali di comando, mentre apparecchi (per esempio contattori per il comando di motori), collegati alle uscite, ricevono segnali elaborati dal PLC per il comando di utilizzatori. I dispositivi di interfaccia sono utilizzati, in questo caso, per collegare i controllori programmabili e gli apparecchi periferici.

Fig. 5 - a) Esempi di morsetti di interfaccia per montaggio su guida DIN - b) Esempi di uso dei morsetti di interfaccia con un PLC con I/O digitali funzionanti a 24 V DC (Siemens).

Questi dispositivi possono svolgere le seguenti funzioni:

• collegamento di apparecchi ed impianti con differenti livelli di segnale, per esempio sistemi elettronici, a potenziale diverso tra di loro e sistemi elettronici con apparecchi elettromeccanici;

• separazione galvanica tra ingresso e uscita del morsetto di interfaccia e, quindi, tra i diversi circuiti collegati ad esso;

• nessuna trasmissione di sovratensioni causate da manovre di apertura di apparecchi elettromeccanici e da disturbi atmosferici;

• amplificazione di deboli segnali di comando, permettendo, per esempio, l'accoppiamento di uscite di sistemi elettronici a bassa caricabilità (uscite a transistor) con apparecchi elettromeccanici. Un caso tipico sono le bobine dei normali contattori che, altrimenti, non potrebbero comandare direttamente a causa del loro elevato assorbimento di corrente;

• ridotto assorbimento della bobina (0,5 W a 24 V, 1 W a 110 V o a 220 V, ad eccezione del morsetto con 2 contatti di lavoro che assorbe 0,8 W a 24 V);

• ingombro ridotto, pari a 12,5 mm per l'esecuzione ad un contatto, 17,5 mm per l'esecuzione con due contatti di lavoro e 22,5 mm per l'esecuzione con un contatto in scambio.

Sono disponibili morsetti di interfaccia di ingresso, con tensioni di comando in corrente alternata e continua a 24 V, 110 V e 220 V con un contatto di lavoro, e due esecuzioni di interfaccia di uscita, con tensione di comando di 24 V sia in corrente alternata sia in corrente continua, con uno o due contatti di lavoro o con un contatto di scambio. Questi morsetti sono in genere disponibili per il fissaggio su guida profilata, per un facile montaggio all'interno dei quadri elettrici. Un diodo LED indica la presenza della tensione di comando al relè e, quindi, lo stato di funzionamento dell'interfaccia; il ponte raddrizzatore permette il comando della bobina con corrente continua o alternata e, contemporaneamente, limita le sovratensioni generate alla disinserzione della bobina. La durata meccanica degli apparecchi è di 20 milioni di cicli di manovra, mentre la corrente di impiego dei contatti è di 1,5 A in categoria AC11.

3.3 Condizioni ambientali

Affinché il controllore possa operare in modo corretto, devono essere garantite alcune condizioni ambientali, quali la temperatura di funzionamento e l'umidità relativa fissate dal costruttore. Infatti, molti modelli non devono lavorare a temperature inferiori a 0 °C o maggiori di 60 °C e vanno protetti da brusche variazioni di temperatura che possono dar luogo a fenomeni di condensa. L'umidità relativa dell'ambiente in cui operano non deve essere minore del 30% o maggiore dell'80%. Per quanto concerne la temperatura di funzionamento, è opportuno installare il controllore con i fori per l'aerazione posti in modo da favorire lo scambio termico per convezione. In genere, tale posizione corrisponde a quella orizzontale.

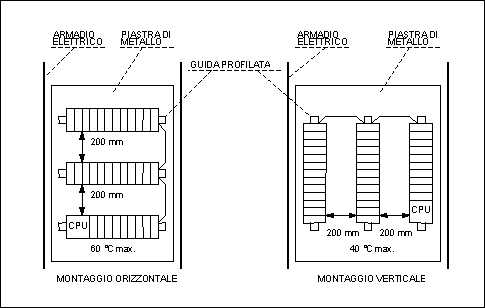

Fig. 6 - Montaggio di un PLC su più file (Siemens).

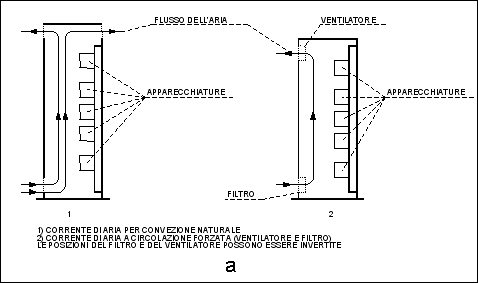

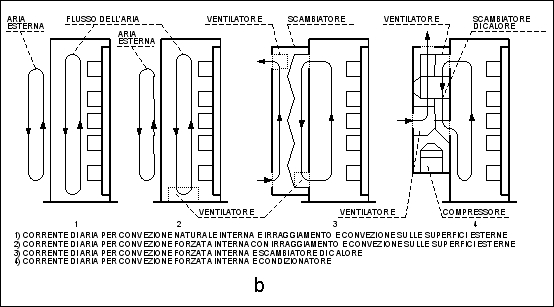

Se tale installazione non fosse realizzabile, si può sistemare il controllore verticalmente, avendo però cura di ridurre la temperatura massima ammissibile all'interno del quadro elettrico di circa un terzo (per esempio, da 60 a 40 °C). Sia nel montaggio orizzontale sia in quello verticale, è opportuno rispettare le distanze minime tra le unità che compongono il controllore (PLC modulari) al fine di garantire un corretto raffreddamento. Nel montaggio orizzontale, infine, è bene installare l'unità centrale nella parte bassa del quadro elettrico, onde evitare che questa venga investita dal calore prodotto dalle altre unità. Il controllore deve essere protetto da gas corrosivi o infiammabili, polveri, particelle di sale o ferro (che, da sole o mischiate a vapori, possono diventare conduttrici), spruzzi di acqua, olio o sostanze chimiche. È perciò necessario che le schede elettroniche siano chiuse in un armadio elettrico che abbia un grado di protezione di almeno IP54, che eviti cioè la penetrazione di polvere e liquidi. Questo tipo di protezione presenta però l'inconveniente di impedire lo smaltimento del calore che si viene a produrre all'interno del quadro elettrico; si ricorre allora ad un sistema di ventilazione, impedendo così che la temperatura superi i 60 °C. Quando il controllore lavora in ambienti non ostili (assenza di polvere, vapori, ecc.), può essere installato in armadi elettrici con opportune feritoie che consentano lo scambio diretto dell'aria calda che c'è all'interno dell'armadio con l'aria esterna più fredda. Questo scambio termico può avvenire spontaneamente, in quanto l'aria calda tende a salire verso l'alto, oppure può essere effettuato forzatamente con opportuni ventilatori; in alcuni casi, si rende necessario usare filtri protettivi, disposti in genere nella parte bassa del quadro elettrico. L'impiego di filtri richiede una manutenzione periodica, in quanto il loro intasamento provoca una notevole riduzione del flusso dell'aria, con un conseguente aumento della temperatura interna. Qualora l'ambiente sia ostile, è necessario proteggere il PLC con armadi aventi un certo grado di protezione (come si è detto, almeno IP54); in questo caso, il calore prodotto all'interno riscalda le pareti dell'armadio le quali, per convezione e irraggiamento, scambiano il calore con l'esterno. Può essere necessario installare dei ventilatori che, facendo circolare l'aria all'interno, rendono più uniforme la temperatura; si previene così la formazione di sacche d'aria calda, che spesso creano problemi alle schede elettroniche. Talvolta si utilizzano degli scambiatori di calore aria-aria che permettono di raffreddare l'interno dell'armadio senza che vi sia una via di comunicazione tra l'aria interna e quella esterna, consentendo così un elevato grado di protezione. Qualora la quantità di calore sia molto elevata, si può ricorrere a scambiatori aria-acqua o a condizionatori che consentano di portare la temperatura all'interno dell'armadio anche a valori inferiori a quelli dell'ambiente esterno, garantendo sempre un elevato grado di protezione.

Fig. 7 - Tecniche di raffreddamento di un armadio elettrico: a) Aperto - b) In esecuzione chiusa.

Nel caso in cui l'altitudine del luogo di installazione dell'armadio elettrico sia superiore ai 1000 m, devono essere usate apparecchiature elettroniche adeguate o declassate secondo le indicazioni del costruttore per tenere conto della riduzione della rigidità dielettrica dell'aria e del suo ridotto effetto raffreddante. Se il quadro elettrico dovesse, invece, lavorare in ambienti con basse temperature, si possono utilizzare resistenze anticondensa, che permettono di mantenere una temperatura positiva (>0 °C) all'interno dei quadri ed evitano dannose formazioni di condensa, dovute alle differenti temperature determinate dal funzionamento dei componenti elettrici ed elettronici. Le suddette resistenze hanno un corpo in alluminio con grandi alette, al fine di garantire un buon irradiamento del calore; possono essere dotate di un ventilatore che migliori l'efficacia della resistenza riscaldante, aumentando la convezione dell'aria ed evitando così l'accumulo del calore attorno alla resistenza.

Fig. 8 - a) Esempio di diagramma per il calcolo della potenza dissipata o assorbita da un armadio elettrico - b) Esempio di posizionamento di alcuni condizionatori e scambiatori per quadri elettrici (Kelvin).

è possibile calcolare la potenza raffreddante W di un condizionatore necessaria in un armadio elettrico con la seguente formula pratica:

W = S × k × D t

dove:

S = l'intera superficie libera dell'armadio [m 2 ]

k = coefficiente di scambio termico [circa 5 W × m 2 × h × °C per gli armadi in lamiera]

D t = differenza di temperatura tra l'interno e l'esterno dell'armadio.

Mentre quando la temperatura dell'armadio è superiore alla temperatura esterna si ha un vantaggio, nel caso inverso (temperatura esterna superiore a quella interna) la potenza che l'armadio riceve dall'ambiente dovrà essere tolta dal condizionatore insieme alla potenza prodotta dalle apparecchiature elettriche. I costruttori di quadri elettrici forniscono delle tabelle e/o programmi per personal computer che consentono di determinare la portata di un ventilatore o la potenza raffreddante di un condizionatore per armadi, in base alla potenza interna dispersa in calore ed alla differenza di temperatura fra l'interno e l'esterno del quadro. Nella definizione della portata dei ventilatori, è sempre bene considerare una riduzione del rendimento fino al 20% in seguito alla progressiva saturazione dei filtri (lavabili in acqua o con un soffio di aria compressa). È bene, infine, evitare che il controllore sia esposto alla luce solare diretta e che lavori in ambienti con forti vibrazioni o urti superiori ai livelli indicati dai costruttori.

Fig. 9 - Tipi di scambio termico tra le apparecchiature e i conduttori posti all'interno del quadro elettrico e l'ambiente esterno.

continua...