Criteri di scelta, installazione e manutenzione dei PLC

(2/6)

2. Criteri di scelta di un controllore logico programmabile

Dopo aver optato, fra le diverse soluzioni tecnologiche, per l'automatizzazione di un processo industriale con un controllore programmabile, è opportuno considerare, per la sua scelta, i seguenti punti:

• numero e tipo di segnali che si devono elaborare, ovvero il numero degli I/O e segnali analogici e/o digitali necessari per realizzare l'automazione; si tenga inoltre conto di un 20% in più per eventuali futuri ampliamenti; nella scelta occorre considerare anche il numero massimo per un determinato tipo di controllore al fine di evitare la sostituzione dell'apparecchiatura in presenza di modifiche all'impianto;

• disponibilità di moduli speciali: moduli di ingresso veloce, controllo assi, moduli master per bus di campo, moduli per il collegamento in rete con altri PLC o PC (possibilità questa utile per la diagnosi dei guasti e per la risoluzione delle problematiche di interfacciamento uomo/macchina), lettori per codici a barre;

• tipo di istruzioni disponibili in relazione al tipo di software applicativo che si vuole realizzare; quindi, oltre alla presenza delle istruzioni base, la possibilità di utilizzare istruzioni avanzate che possono facilitare la realizzazione di software complessi;

• volume dell'elaborazione che deve svolgere il PLC, ovvero la quantità di memoria presente nel controllore (K parole di memoria) e la possibilità di espanderla;

• tempo di ciclo del PLC, al fine di verificare se il controllore è sufficientemente veloce per l'automazione che si intende realizzare;

• tipo di sensori e attuatori, ovvero la possibilità di collegamento agli ingressi di sensori in corrente alternata o continua e, in questo caso, se del tipo NPN o PNP; sulle uscite, la possibilità di scelta tra il tipo a relè (funzionano in AC o DC e garantiscono l'isolamento galvanico, ma hanno una limitata vita operativa meccanica), a transistor (DC) e a tiristore (AC) (hanno un funzionamento statico e, pur non fornendo un isolamento galvanico e richiedendo valori di tensione di funzionamento più precisi, hanno maggiore affidabilità e minore tempo di risposta);

• tipo di morsettiere disponibili (a vite, a molla, ecc.) al fine di facilitare il cablaggio e la manutenzione (morsettiere staccabili);

• tipo di memorie installabili, per esempio RAM tamponate, EPROM, EEPROM, Memory card, ecc.;

• verifica delle caratteristiche ambientali, in relazione ad esempio alla temperatura ambiente, alla presenza di vibrazioni, alla pressione atmosferica, all'umidità, all'altitudine del luogo di installazione, al grado di protezione;

• assistenza tecnica, ovvero la possibilità di ricorre, in caso di necessità, a tecnici specializzati sul modello utilizzato, nonché la possibilità di corsi di formazione;

• per quanto riguarda la vita operativa, si consiglia di scegliere modelli immessi recentemente sul mercato al fine di evitare un'obsolescenza precoce;

• linguaggi di programmazione, ovvero la possibilità di programmare il PLC con diversi linguaggi di programmazione, in relazione alla preparazione tecnica del personale addetto alla programmazione; vale la pena ricordare che l'aggiornamento del personale ha un suo costo ed è da preferire un sistema di programmazione che prevede un comune personal computer dotato di apposito software interfacciato con il PLC;

• costo delle apparecchiature e verifica del rapporto qualità prezzo; normalmente i costruttori di macchine si specializzano su alcune marche, al fine di ridurre i costi di acquisto, di utilizzo o di programmazione;

• costo delle interruzioni del funzionamento dell'impianto, legato alla reperibilità dei pezzi di ricambio non solo nel luogo in cui la macchina è costruita, ma anche dove la macchina sarà installata, nonché i tempi di consegna dei pezzi di ricambio;

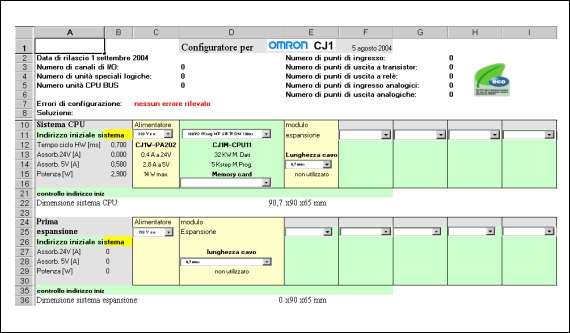

La scelta di un PLC (marca, modello, ecc.), da parte di un costruttore di macchine o impianti automatici, in realtà può essere definita dal cliente, il quale preferisce un determinato modello o marca per fiducia, per preparazione tecnica del personale addetto alla conduzione della macchina o dell'impianto o, infine, per motivi legati all'esportazione in Paesi dove è più facile trovare i pezzi di ricambio (e a costi minori) di una determinata marca. Per facilitare la configurazione dei PLC i costruttori mettono a disposizione programmi o file. Ad esempio la Omron fornisce, per i PLC CJ1, il file, da utilizzare con il foglio elettronico Microsoft Excel. Il configuratore permette di selezionare i moduli disponili alla data di rilascio del file e verificare la correttezza della configurazione.

Fig. 2 - Esempio di utilizzo del configuratore per l'indirizzamento degli I/O dei PLC Omron CJ1 mediante il foglio elettronico Microsoft Excel (Omron).

3. Installazione e manutenzione dei controllori logici programmabili

Un controllore logico programmabile è costituito da una parte hardware e da una parte software, che esigono diverse procedure di installazione e manutenzione.Per la messa in opera di un PLC, al fine di garantire un corretto funzionamento, oltre alla sicurezza dell'impianto e del personale ad esso preposto, è necessario considerare alcuni aspetti: la corretta installazione, la protezione contro i disturbi di natura elettrica e, infine, l'ambiente (temperatura, pressione, ecc.) con le sue caratteristiche critiche.Prima dell'installazione, è importante leggere sul manuale del controllore le istruzioni per il montaggio, in quanto, se è vero che esistono alcuni aspetti sempre validi, bisogna tenere conto anche delle caratteristiche specifiche di ogni PLC. Il controllore viene collocato in genere in armadi elettrici, e normalmente, si trova con altre apparecchiature elettroniche ed elettromeccaniche (relè, contattori, convertitori di frequenza, ecc.), appartenenti a circuiti di comando e di potenza.L'installatore deve attenersi, nella realizzazione dell'impianto di una macchina industriale, alle indicazioni fornite dalle norme CEI 44-5, versione italiana della norma europea EN 60204-1, equivalente alla Pubblicazione IEC 204-1: “Sicurezza del macchinario. Equipaggiamento elettrico delle macchine. Parte 1: Regole generali”.

3.1 Installazione cablaggio dei conduttori

La disposizione dei conduttori all'interno del quadro elettrico diventa elemento fondamentale per garantire un'elevata immunità dai disturbi elettromagnetici e, quindi, porre al riparo il controllore da eventuali malfunzionamenti. Nel cablaggio interno all'armadio, la disposizione dei conduttori gioca un ruolo importante ai fini della sicurezza dai disturbi. Risulta opportuno, come consigliato da alcuni manuali dei PLC (per esempio Omron), suddividere i vari conduttori in gruppi.

Gruppo 1 (alta sensibilità):

• conduttori schermati per dati e ingressi ad alta velocità (per encoder incrementali);

• conduttori schermati per segnali analogici;

• conduttori non schermati per tensioni continue e alternate con valori inferiori o uguali a 60 V;

• conduttori schermati per tensioni continue e alternate con valori inferiori o uguali a 230 V.

Gruppo 2:

• conduttori non schermati per tensioni continue e alternate con valori maggiori di 60 V e inferiori o uguali a 230 V.

Gruppo 3:

• conduttori non schermati per tensioni continue e alternate con valori maggiori di 230 V e inferiori o uguali a 1 kV.

I gruppi di conduttori citati precedentemente vanno disposti separatamente nel quadro elettrico, utilizzando apposite canalette o fasci di cavi separati. T ra i conduttori di segnale e i cavi di potenza con tensione maggiore di 500 V va sempre mantenuta una distanza minima di 100÷300 mm (ad esempio, 300 mm nel PLC Omron C20). Se l'installazione richiede l'impiego di cavi schermati, si devono collegare gli schermi ad un'apposita sbarra di intercettazione. Lo schermo dovrebbe continuare sino alle apparecchiature collegate (per esempio, sensori), ma non deve essere collegato ad esse. Per esempio, se il PLC Omron CJ1 ha le linee I/O (all'esterno del quadro elettrico) installate in prossimità di cavi di alimentazione di potenza pari a 400 V, 10 A o a 220 V, 20 A, questi ultimi devono essere collocati ad una distanza di almeno 300 mm se le rispettive canalizzazioni sono parallele; se i cavi devono essere inseriti nella stessa canalizzazione, nel punto di collegamento all'apparecchiatura, occorre schermarli con una piastra metallica collegata a terra (R<100 W ).

Fig. 3 - a) Distanze minime contro i disturbi elettrici - b) Distanze minime per il cablaggio esterno dei conduttori (Omron).

Al fine di facilitare il montaggio e la rimozione del PLC, è opportuno che le canaline siano poste ad una distanza minima di circa 40 mm dal PLC, mentre i cavi di collegamento tra i dispositivi devono essere allentati di circa 30 mm per avere la possibilità di sfilare le morsettiere dei moduli I/O in caso di sostituzione degli stessi. Per quanto riguarda la disposizione dei conduttori all'esterno del quadro (e all'interno dello stesso edificio), risulta opportuno stendere i cavi su supporti metallici porta cavi. I punti di giunzione dei supporti porta cavi (per esempio, passerelle) devono essere collegati galvanicamente fra di loro e vanno effettuati collegamenti verso la terra locale ogni 20÷30 m.

Nello stesso supporto porta cavi si possono stendere insieme:

• conduttori non schermati per segnali digitali con tensione minore o uguale a 60 V;

• conduttori schermati per dati e segnali analogici;

• conduttori schermati per segnali fino a 230 V.

I conduttori con tensioni superiori a 230 V devono essere disposti in supporti porta cavi separati.

Fig. 4 - Esempio della disposizione di un PLC CJ1 con unità base e di espansione I/O (Omron).

Per quanto riguarda la posa dei cavi fuori degli edifici, vanno rispettate le norme di protezione antifulmine e di messa terra. In particolare, per la protezione antifulmine all'esterno dell'edificio, occorre stendere i cavi in tubi di metallo messi a terra da entrambi i lati, oppure in canali porta cavi in cemento completamente armato, oppure in cavi antifulmine. Per quanto riguarda i cavi, questi devono essere normalmente schermati. Lo schermo deve essere capace di condurre corrente e va collegato a terra ad entrambe le estremità. Per i conduttori di segnali analogici, si devono impiegare all'esterno cavi con doppio schermo. Lo schermo interno va collegato a terra solo ad un'estremità. Oltre a quanto già esposto, occorre prevedere per i conduttori di segnale appositi elementi di protezione dalle sovratensioni (VDR e scaricatori a gas inerte); questi dispositivi vanno disposti all'entrata dei cavi nell'edificio o almeno nell'armadio elettrico. Naturalmente, le misure protettive antifulmine richiedono un esame specifico per ogni impianto. Può essere opportuno bilanciare i potenziali tra due apparecchiature collegate; nel caso di impiego di cavi schermati, occorre stendere un conduttore equipotenziale con una impedenza minore, uguale al 10% di quella dello schermo del cavo. Se i carichi collegati alle uscite sono di tipo induttivo, come contattori, relè ed elettrovalvole, occorre installare in parallelo al carico un soppressore di disturbi formato da un gruppo RC (AC o DC), o un VDR (AC o DC) o un diodo (DC). Non si devono utilizzare, per l'illuminazione del quadro elettrico, normali lampade fluorescenti, essendo causa di forti disturbi. Qualora non si possa fare a meno di questo tipo di lampada, diventa necessario attuare i seguenti provvedimenti: collocare una griglia metallica di schermatura sopra la lampada, utilizzare un cavo di alimentazione schermato e far uso di un interruttore di comando in capsula metallica, di un filtro di rete o di un conduttore di rete schermato. Per facilitare il cablaggio, esistono apposite plafoniere precablate che incorporano un filtro antidisturbo ed uno starter di tipo elettronico. Bisogna prevedere, per l'alimentazione delle unità di programmazione (per esempio, un personal computer portatile), in ogni quadro elettrico contenente un PLC, almeno una presa a 220/230 V AC, da utilizzare in caso di manutenzione, alimentata dalla rete e collegata al conduttore di protezione dell'armadio. Si ricorda di non inserire o rimuovere parti di PLC (moduli, CPU, ecc.) quando il sistema è alimentato, al fine di evitare un loro eventuale danneggiamento. L'alimentazione di un PLC può venire effettuata sia in DC sia in AC, a seconda del tipo di controllore scelto e in base al tipo di alimentazione disponibile. Normalmente, vengono alimentati a 24 V DC o a 115/240 V AC, dove gli ingressi e le uscite possono essere alimentati a diverse tensioni e tipo di corrente.

continua...